|

|

|

Ausgabe 1972 FORELLE 6 Heckmotor HM 125

VEB BERLINER VERGASER-

Betrieb des

|

|

| LIEBER WASSERSPORTLER

!

Mit dieser Betriebsanleitung

erlauben wir uns, Ihnen notwendige Informationen zur Bedienung und Wartung

Ihres Heckmotors HM 125 zu vermitteln. Machen Sie sich, bitte, mit dem

Inhalt der Anleitung vertraut. Ihr Motor wird es Ihnen durch ständige

Betriebsbereitschaft und lange Lebensdauer danken.

INHALTSVERZEICHNIS 1. Technische

Daten

|

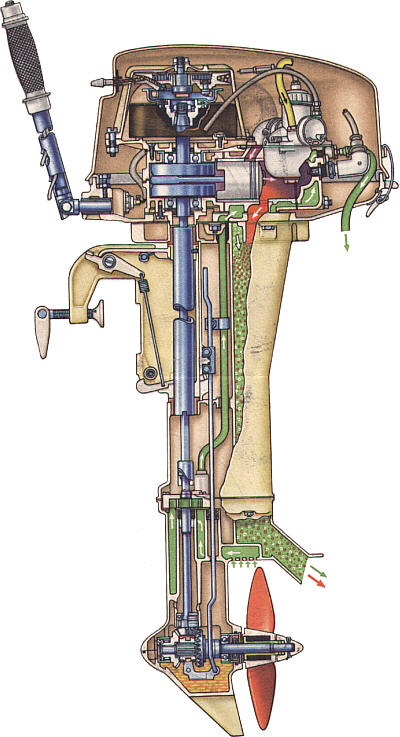

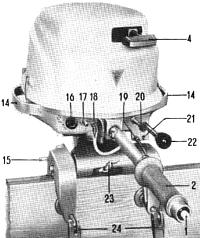

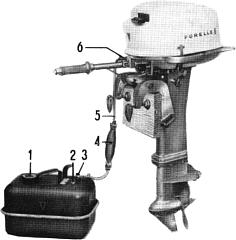

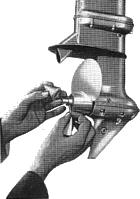

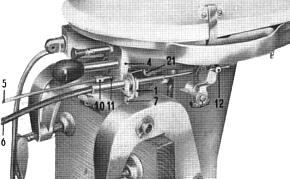

Bild 1

|

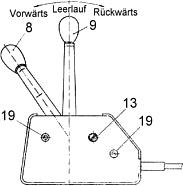

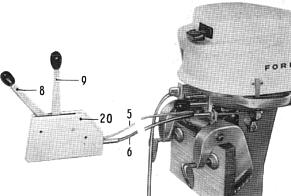

Bild 2  |

|

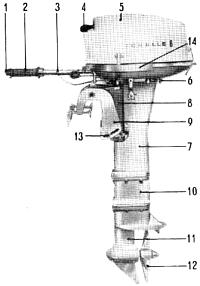

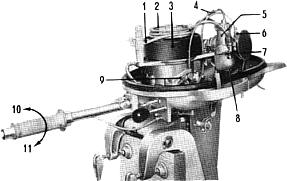

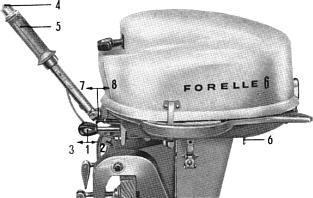

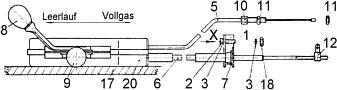

Bild 3 |

1 Kurzschlußknopf

2 Gasdrehgriff 3 Steuerpinne 4 Starterhandgriff 5 Haube 6 Kontrolldüse für Kühlwasser 7 Schaftgehäuse 8 Drehkörper 9 Klemmbügel 10 Schaft- verlängerung 11 Getriebe 12 Propeller 13 Anschlagrohr 14 Tragegriff 15 Stützhebel |

16 Steckdose

für Lichtleitung 17 Anschlußnippel für Kraftstoffleitung 18 Flachstecker für Kurzschließer 19 Anschlußgewinde für Gasseilzug 20 Betätigungsknopf für Startvergaser 21 Anschlußgewinde für Schaltseilzug 22 Schaltstange 23 Feststellhebel der Kippsperre 24 Spannschraube mit Knebel |

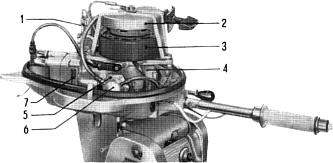

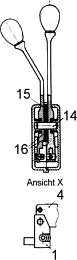

Bild 4

|

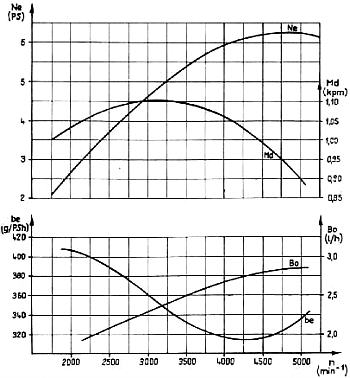

| 1. TECHNISCHE DATEN

1.1. Motor Typ

|

HM 125

Zweitakt-Otto-Motor mit Umkehrspülung 1 Zylinder, liegend 56 mm Durchmesser 54 mm 133 cm3 9,8 : 1 6 PS (7,5 SAE-PS) bei n = 4500-5000 min-1 Vergaser-Kraftstoff VK 79 2,0 ... 2,8 l/h je nach Bootstyp und Belastung Mischungsschmierung 33,3 :1 (33,3 l Kraftstoff zu 1 l Zweitaktmotorenöl MZ 22) Wasserkühlung (Zellenradpumpe) |

| 1.2. Getriebe

Untersetzungsverhältnis Propellerdrehzahl

|

i = 0,592 Kegelradgetriebe

(Kurvexverzahnt)

Vorwärts, Leerlauf, Rückwärts schaltbar max. 2950 min-1 200 cm3 Getriebeöl GL 125 (SAE 90) oder GL 60 (SAE 80) |

| 1.3. Kraftstoffanlage

Tankinhalt

|

13 l

durch pneumatische Kraftstoffpumpe Typ BVF 60 PP2-1 |

| 1.3.1. Vergaser

Typ

|

BVF 22 N 1 - 2

87 67 C 3 2. Kerbe von oben 40 40 etwa 1,5 ... 2,5 Umdrehungen geöffnet 50 15 (gefedert) |

| 1.4. Elektrische Anlage

Schwunglichtmagnetzünder

|

SEZ 21 HR 3 Kenn-Nr. 8306.52

6 V 20 (40) Watt Wechselstrom M 14, Wärmewert 240 0,4 mm 0,4 + - 0,05 mm Zündunterbrecheröl B 2 2,5 + - 0,1 mm v. OT |

| 1.5. Propeller

Standardpropeller

|

161 mm Steigung

124 mm Steigung |

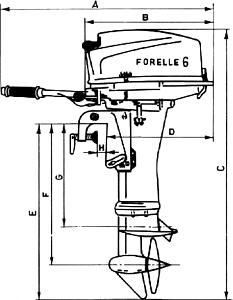

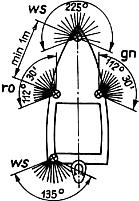

| 1.6. Hauptabmessungen

Abmessungen

|

siehe

Tabelle zu Bild 2

siehe Tabelle zu Bild 2 380 mm 500 mm max. 25 km/h je nach Bootstyp und Belastung |

| Bild 5

Schaltplan und Anordnung der Positionslichter

|

br – braun

|

1 Kurzschlußknopf

an der

Steuerpinne des Motors 2 zweiadrige Leitung 2 1,< 0.75 (Kurzschlußleitung) 3 Steckkontakte für Kurzschließer 4 Steckdose für Lichtleitung 5 Kondensator 6 Klemmanschlüsse 7 Zündspule 8 Zündkabel 9 Entstörstecker 10 Zündkerze 11 Lichtspule 12 Unterbrechernocken am Polrad 13 Unterbrecherhebel 14 Schwunglichtmagnetzünder 15 Unterbrecherplatte 16 Schalter 17 Schaltung zur Abnahme einer Gesamt-Nennleistung von 20 W 18 Schaltung zur Abnahme einer Gasamt-Nennleistung von 40 W (nach Überbrückung der Klemmanschlüsse 51a und 51b) |

| 2. BAUBESCHREIBUNG

2.1. Motor Der Motor ist wassergekühlt und arbeitet nach dem Zweitaktverfahren mit Umkehrspülung. Der liegend angeordnete Zylinder ist auf das radial getrennte Kurbelgehäuse aufgeschraubt. In dem Zylinder ist eine Laufbuchse aus Sonder-Grauguß eingezogen. Die Maschine arbeitet mit einem Flachkolben, der zwei Verdichtungsringe trägt. Nach oben wird der Zylinder durch den Zylinderdeckel mit exzentrisch eingezogenem Halbkugel-Brennraum abgeschlossen. Die Kurbelwelle besteht aus zwei gesenkgeschmiedeten Hubwangen, die über den eingepreßten Hubzapfen miteinander verbunden sind. Die Kurbelwelle ist in zwei Radial-Rillenkugellagern gelagert. Das Pleuel, aus legiertem Stahl im Gesenk geschmiedet, ist am Kurbelzapfen nadelgelagert. Die Schmierung aller beweglichen Teile des Motors erfolgt durch den Ölanteil im Kraftstoff. Sämtliche Gußteile des Motors bestehen aus einer Leichtmetall-Legierung. |

| 2.2. Elektrische Anlage

Zur Erzeugung des Zünd- und Lichtstromes dient ein Schwunglichtmagnetzünder. Sein fester Teil, die Zündergrundplatte mit Lichtspulen, Zündspule, Kondensator und Unterbrecher, sitzt auf dem Kurbelgehäuse. Um den Zündzeitpunkt zu korrigieren, läßt sich die Zündergrundplatte in geringen Grenzen drehen. Die Schwungscheibe (Polrad) umschließt den stehenden Teil des Zünders und ist mittels Konus auf dem Kurbelwellenende aufgesetzt. Die Schwungscheibe ist mit Aussparungen versehen, um den Unterbrecherabstand überprüfen und nachstellen zu können. Vom Zünder führt die Zündleitung über den Stromabnehmer zur Zündkerze. Die Zündergrundplatte trägt 2 Lichtspulen mit einer Betriebsspannung von 6 Volt und einer Leistung von je 20 Watt Wechselstrom. Serienmäßig ist eine Lichtspule angeschlossen (Klemme 51b), so daß an der Steckdose eine Leistung von 20 W Wechselstrom für die Bootsbeleuchtung zur Verfügung steht. Wird eine Leistung von 40 Watt benötigt, kann die zweite Lichtspule durch Überbrückung der Klemmen 51a und 51b zugeschaltet werden (siehe Schaltplan Bild 5) Diese Arbeit ist von einer Vertragswerkstatt ausführen zu lassen. Die Gesamt-Nennleistung der in Parallelschaltung anzuschließenden Glühlampen muß 20 W bzw. 40 W betragen. Lampen mit größerer Nennleistung geben zu wenig Licht, Lampen mit kleinerer Leistung sind überlastet und brennen vorzeitig durch. |

| 2.3. Kühlung

Die wärmste Zone des Motors (Zylinderkopf, obere Zylinderhälfte und Auslaßkanal) ist wassergekühlt. Den Kreislauf bewirkt eine Zellenradpumpe im Getriebegehäuse-Oberteil. Das Zellenrad der Pumpe sitzt auf der Ritzelwelle und läuft mit Motordrehzahl um, dadurch ist die Wasserförderung auch im Leerlauf gewährleistet. Das Kühlwasser tritt durch Öffnungen im Getriebegehäuse-Oberteil ein. An der wärmsten Stelle, dem Zylinderdeckel, wird das Wasser abgeführt. Ein Teilstrom fließt aus dem unterhalb des Haubenunterteils befindlichen Kontrollschlauch ins Freie und dient als Kühlwasserkontrolle. Der Hauptstrom wird in den Abgasschacht des Schaftgehäuses geleitet. |

| 2.4. Startanlage

Über dem Zünder ist die Startanlage angeordnet. In der Seilscheibe der Startanlage befindet sich eine Spiralfeder, die beim Betätigen der Startanlage gespannt wird und das Startseil selbsttätig wieder aufrollt. Bei defekter Startanlage (Seilriß oder Federbruch) kann der Motor durch die auf der Mitnehmerscheibe angebrachte Hilfsseilscheibe mittels der Anreißleine mit Holzgriff angeworfen werden. Die Hilfsseilscheibe ist nach Abnahme der Startanlage zugängig. |

|

Bild 6

Anwerfen mittels Hilfsseilscheibe

|

|

| 2.5. Vergaser

Die Aufbereitung eines zündfähigen Kraftstoff-Luft-Gemisches erfolgt im Vergaser. Der Vergaser Typ 22 N 1 - 2 ist ein moderner Horizontal-Nadeldüsen-Vergaser mit 22 mm Ansaugweite und weist folgende konstruktive Merkmale auf: 1. Das zentrisch von

unten montierte Schwimmergehäuse ist mit einem Doppelschwimmer ausgerüstet.

Dadurch ist der Vergaser relativ lageunempfindlich.

Die Gemischzufuhr zum Motor wird mittels eines Drosselschiebers reguliert, der beim Betätigen des Gasdrehgriffes den wirksamen Ansaugquerschnitt des Vergasers verändert und damit zur Fahrtregulierung dient. Zur besseren Abstimmung des Teillastgebietes hat der Vergaser eine konische Teillastnadel. Je nach der Nadelposition bekommt der Motor mehr oder weniger Kraftstoff. Hauptdüse, Nadeldüse und Teillastnadel sind in ihrer fabrikseitigen Einstellung so aufeinander abgestimmt, daß bei höchster Leistung der geringste spezifische Kraftstoffverbrauch zu verzeichnen ist. Je nach Betriebsverhältnissen kann jedoch auch eine andere Einstellung erforderlich sein. |

| 2.6. Kraftstoffanlage

Der Kraftstoff wird durch eine Kraftstoffpumpe aus dem Tank zum Vergaser gefördert. Die Kraftstoffpumpe Typ 60 PP 2-1 ist eine Membranpumpe, die durch den Druckwechsel im Kurbelgehäuse des Motors betätigt wird. Die Kraftstoffleitung vom Tank wird mittels eines Schnellverschlusses an dem am Haubenunterteil befindlichen Schlauchnippel angeschlossen. In dem Schnellverschluß befindet sich ein Kugelventil, welches beim Anschluß der Kraftstoffleitung durch den Schlauchnippel geöffnet wird und damit den Kraftstoffdurchfluß freigibt. Beim Lösen des Schnellverschlusses schließt das Kugelventil und verhindert dadurch den weiteren Kraftstoffaustritt aus der Kraftstoffleitung. In der Kraftstoffleitung befindet sich ein Gummibalg (ohne Ventile!), der zum Vorpumpen des Kraftstoffes bei stehendem Motor dient. |

|

1 Vergaser

|

| 2.7. Schaft- und Getriebegehäuse

Die Drehbewegung der senkrechten Kurbelwelle wird im stromlinienförmig ausgebildeten Getriebegehäuse durch Kegelräder auf die horizontale Getriebewelle (Propellerwelle) übertragen. Das Schaft- und Getriebegehäuse ist aus Leichtmetall in Druckguß ausgeführt. Das Schaftgehäuse verbindet den Motor mit dem Getriebe und nimmt die Anbauvorrichtung auf. Durch das Schaftgehäuse führen die Verbindungswelle, das Schaltgestänge, die Kühlwasserleitung und die Auspuffleitung. Das Drehmoment der Kurbelwelle wird durch die Verbindungswelle auf die Ritzelwelle übertragen. Das Ritzel treibt zwei auf der Getriebewelle gelagerte Kegelräder an. Die Kegelräder stehen in ständigem Eingriff und werden wahlweise durch eine Kupplungsmuffe mit der Getriebewelle gekuppelt. Die Drehrichtung der Getriebewelle ist dadurch umkehrbar, Vorwarts- und Rückwärtsgang. Bei Mittelstellung der Kupplungsmuffe steht die Getriebewelle still: Leerlauf. Geschaltet wird das Getriebe mittels der Schaltstange am Haubenunterteil. |

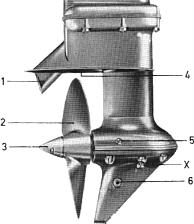

| 2.8. Propeller

Der zweiflügelige Propeller ist auf seiner Nabe gummielastisch gelagert. Die Kraftübertragung von der Getriebewelle auf die Propellernabe erfolgt durch einen Scherstift (Zylinderstift 5 X 20 Messing). Bei Grund- oder Treibholzberührung wird der Scherstift abgeschert und damit das Triebwerk vor Beschädigung geschützt. Die Nabenkappe verhindert das Herausfallen des Scherstiftes und den Verlust des Propellers bei abgeschertem Scherstift. Der Motor wird serienmäßig mit einem Propeller mit 161 mm Steigung ausgerüstet. Für schwerere Boote ist ein Austauschpropeller mit 124 mm Steigung durch den Ersatzteilhandel beziehbar. |

| 2.9. Anbauvorrichtung

Mit den Klemmbügeln wird der Motor am Heckspiegel des Bootes befestigt. Der Drehkörper verbindet die Klemmbügel mit dem Schaftgehäuse. Die Lagerung des Drehkörpers ist so ausgebildet, daß sich der Motor um eine senkrechte und eine waagerechte Achse bewegen kann. Bei Stillstand des Bootes kann der Motor mittels einer Raste in hochgekippter Stellung festgelegt werden. Bei Grundberührung kippt der Motor von selbst hoch, um Schäden am Motor und Boot zu vermeiden. Beim Einschalten des Rückwärtsganges wird die Kippachse automatisch gesperrt. Durch einen Hebel am Drehkörper kann die Kippachse während des Anwerfens von Hand gesperrt werden. Der Winkel zwischen Spiegel und Motor kann durch die verstellbare Lagerung des Anschlagrohres in den Langlöchern der Klemmbügel eingestellt werden (siehe 3.1.). |

| 3. ANBAU DES MOTORS

3.1. Befestigung des Motors am Boot Voraussetzung für den Anbau des Motors ist eine für den Antrieb durch Heckmotor geeignete Ausführung des Bootskörpers und des Heckspiegels. Der Motor ist für eine Spiegelhöhe von 380 mm (bzw. durch Schaftverlängerung für eine Spiegelhöhe von 500 mm) ausgelegt. Die Spiegelhöhe ist das Maß von Oberkante Spiegel bis Unterkante Kiel. Sie wird senkrecht zur Wasseroberfläche gemessen. Zur Befestigung wird der Motor mit seinen Klemmbügeln über den Heckspiegel gehängt. Die Spannschrauben werden an den Knebeln, ohne Verwendung von Hilfswerkzeugen, von Hand angezogen. Übermäßiges Anziehen ist zu vermeiden, da sonst der Spiegel beschädigt wird, oder die Klemmbügel reißen. Um ein lästiges Gegensteuern während der Fahrt zu vermeiden, ist darauf zu achten, daß der Motor in der Mitte des Spiegels (Längsachse des Bootes) angebracht wird. Der günstigste Einstellwinkel zwischen Heckspiegel und Motor läßt sich am besten durch Probefahrten bestimmen. Er ist von der Bootsform und der jeweiligen Belastung abhängig. Für die Ersteinstellung gilt die Regel: Senkrechte Stellung des Motors bei unbelastetem Boot. Wird während der Fahrt der Bug des Bootes zu stark angehoben, läßt sich eine günstigere Gleichgewichtslage durch Verringerung des Einstellwinkels erreichen (Motor dichter an das Heck stellen). Wird der Bug zu wenig angehoben, muß der Einstellwinkel vergrößert werden. Die Veränderung des Einstellwinkels erfolgt durch Verstellen des Anschlagrohres (Bild 3, Ziff. 13) innerhalb der Langlöcher im Klemmbügel. Der Motor ist hierzu anzukippen. Eine günstige Gleichgewichtslage läßt sich auch, besonders bei wechselnder Belastung, durch Austrimmen des Bootes erreichen. |

|

Falsch Einstellwinkel zu groß: Bug wird zu stark angehoben. |

|

Falsch Einstellwinkel zu gering: Bug wird nach unten gedrückt. |

|

Richtig Einstellwinkel stimmt: Bug hat normale Lage. |

| Die Steuerpinne ist, wie

aus den Abbildungen ersichtlich, an das Haubenunterteil anzuschrauben.

Gasdrehgriff und Schaltstange in Leerlaufstellung bringen. Stellschraube

des Seilzuges in linke Gewindebohrung (vom Boot aus gesehen) des Haubenunterteils

einschrauben. Nippel in Winkelhebel einhängen. Stellschraube so einstellen,

daß etwa 2-3 mm Spiel in der Seilhülle vorhanden ist.

Zum Anschluß der Fernbedienung sind die Hinweise im Abschnitt 8 zu beachten. Bei Verwendung einer Radsteuerung die Steuerseile mittels Schelle an die Steuerpinne oder an die dreieckigen Angüsse des Haubenunterteils anschließen. An das Haubenunterteil kann auch ein entsprechender Seilbügel angeschraubt werden. Steuersegmente nicht an das Schaftgehäuse anschließen! Die Seilzüge sind so zu verlegen, daß der Motor bei Grundberührung ankippen kann! Anschlußteile für Radsteuerungen werden vom Motorenhersteller nicht geliefert! |

| 3.2. Anschließen der Kraftstoffanlage

Beim Anschließen des Kraftstofftanks ist folgendes zu beachten: 1. Kraftstoffrohr aus dem Tank ausschrauben, Papphülse entfernen. 2. Ringstück der Kraftstoffleitung auf Kraftstoffrohr aufstecken, Kraftstoffrohr einschrauben. 3. Hierbei Dichtringe 10 X 13,5 beiderseits des Ringstückes verwenden. Auf gute Abdichtung ist zu achten. Der Tank wird serienmäßig mit zwei Gewindestutzen geliefert, wovon einer mit einer Verschlußschraube verschlossen ist. An welchen Gewindestutzen des Kraftstofftanks das Kraftstoffrohr bzw. die Verschlußschraube angeschlossen wird, ist gleich. Je nach Unterbringung des Tanks im Boot kann der günstigste Anschluß gewählt werden. Die Förderung des Kraftstoffs erfolgt durch eine Kraftstoffpumpe. Als Tankverschluß kann daher nur der Verschlußdeckel E 40 TGL 39-741 - mit Be- und Entlüftung verwendet werden. Die Verwendung des Verschlußdeckels E 40 ohne Be- und Entlüftung (wie beim Heckmotor HM 125 mit Drucktankanlage) ist nicht möglich, da durch den im Tank entstehenden Unterdruck der Kraftstoff nicht gefördert werden würde. Das Anschließen der Kraftstoffanlage erfolgt in folgender Weise : 1. Verschlußdeckel des Kraftstofftanks abnehmen und Kraftstoff auffüllen bzw. feststellen, wieviel Kraftstoff noch vorhanden ist, damit rechtzeitig nachgetankt werden kann. Vor dem ersten Aultanken ist der Kraftstofftank durch Ausspülen mit Kraftstoff zu säubern. 2. Kraftstofftank mit dem Verschlußdeckel verschließen. 3. Kraftstoffleitung mittels des Schnellverschlusses an dem am Haubenunterteil befindlichen Schlauchnippel anschließen. Hierzu ist der Schnellverschluß auf den Schlauchnippel bis zum Anschlag aufzuschieben und durch Drehung bis zum Einrasten zu sichern. 4. Mit dem Gummibalg Kraftstoff zum Vergaser vorpumpen. ACHTUNG !

|

|

Bild 9

Motor mit Kraftstoffanlage

|

|

| 4. BEDIENUNG

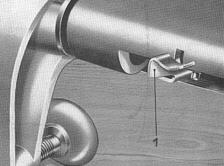

4.1. Anwerfen des Motors Vor dem ersten Auftanken ist der Kraftstofftank mit etwa 0,5 Liter Kraftstoff auszuspülen. Vor der ersten Inbetriebnahme Zündkerze ausschrauben. Gasdrehgriff voll öffnen und Motor mittels Startseil mehrmals durchziehen, um das Konservierungsöl zu entfernen. Das Anwerfen des Motors geschieht in folgender Weise : 1. Schaltstange in Leerlaufstellung bringen Die Schaltstange (schwarzer Kugelgriff) steht in Leerlaufstellung, wenn sie in der mittleren Stellung eingerastet ist. 2. Einlegen der Motorkippsperre Um ein Ankippen des Motors beim Anwerfen zu vermeiden, kann die Kippsperre eingelegt werden. Der Feststellhebel am Drehkörper zwischen den Klemmbügeln wird hierzu heruntergedrückt und seitlich verschoben (s. Bild 10). 3. Vorpumpen des Kraftstoffes Die Förderung des Kraftstoffes vom Tank zum Vergaser besorgt während der Fahrt die Kraftstoffpumpe. Vor dem Anwerfen des Motors muß der Kraftstoff zum Vergaser vorgepumpt werden. Hierbei wird durch mehrmaliges Betätigen (Drücken) des in der Kraftstoffleitung befindlichen Gummibalges der Kraftstoff zum Vergaser gedrückt. Der Kraftstofffluß ist am Kraftstoffschlauch zu beobachten. 4. Anwerfen des Motors a) Kaltstart Den am Haubenunterteil befindlichen Betätigungsknopf für den Startvergaser herausziehen und etwas seitlich drehen. Dadurch wird der Startkolben des Vergasers in angehobener Stellung arretiert. Der Gasdrehgriff bleibt in Leerlaufstellung (siehe Bild 6). Motor mit dem automatischen Handstarter bzw. mit der Anreißleine kräftig durchziehen. Beim Anwerfen mit dem Handstarter Startseil erst langsam anziehen, bis der Mitnehmer eingreift, dann Seil kräftig durchziehen. Handgriff nicht loslassen, sondern Seil langsam zurückrollen lassen Beim Anwerfen verbleibt die linke Hand zur Abstützung des Körpers am besten am Gasdrehgriff. Nach dem Anspringen des Motors Startvergaser schließen und mit dem Gasdrehgriff etwas Gas geben. Falls der Motor nach dem dritten Startversuch nicht anspringt, ist der Startvergaser zu schließen und das Starten mit Vollgas zu wiederholen. b) Warmstart Bei betriebswarmem Motor wird der Betätigungsknopf für den Startvergaser nicht gezogen. (Startvergaser bleibt geschlossen) Der Gasdrehgriff ist zu öffnen. 5. Kontrolle der Kühlwasserförderung Nach dem Anspringen des Motors ist zu überprüfen. ob der Motor ausreichend mit Kühlwasser versorgt wird. Bei einwandfreier Kühlwasserförderung tritt auf der linken Motorseite (Backbord) aus dem Kontrollschlauch unterhalb des Haubenunterteils ein Wasserstrahl aus. Ist der Wasseraustritt nicht wahrnehmbar, muß der Motor sofort abgeschaltet (Kurzschlußknopf an der Stirnseite der Steuerpinne bis zum Motorstillstand drücken) und die Ursache ermittelt werden. Aussetzende Kühlwasserförderung führt zur Überhitzung und dadurch zur Beschädigung des Motors. 6. Kippsperre lösen Nach Beendigung des Anwerfvorganges ist die Kippsperre sofort zu lösen. |

|

Auf der Abbildung Feststellhebel (1) in Sperrstellung. Zum Lösen der Sperre Feststellhebel nach unten drücken und nach rechts in die Raste zurückschieben. |

| 4.2. Schalten und Fahren

Wenn der Motor läuft, kann je nach beabsichtigter Fahrtrichtung der Vorwärts- oder Rückwärtsgang eingeschaltet werden. Das Schalten kann nur in Leerlaufstellung des Gasdrehgriffes erfolgen. Bei geöffnetem Gasdrehgriff wird über den Winkelhebel am Haubenunterteil ein Sperrstift in die Schaltstange eingeschoben und die Schaltstange dadurch arretiert. Gleichzeitig wird durch diese Arretierung die Motordrehzahl in der Leerlaufstellung des Getriebes und beim Rückwärtsgang gedrosselt, das heißt, der Gasschieber des Vergasers läßt sich mit dem Gasdrehgriff nur bei eingeschaltetem Vorwärtsgang in Vollgasstellung bringen. Dadurch ergibt sich zwangsläufig in den verschiedenen Schaltstellungen ein unterschiedlicher Betätigungsweg des Gasdrehgriffes. Man merke sich : Vor jedem Schalten des Getriebes erst Gasdrehgriff in Leerlaufstellung drehen. Das Getriebe stellt in der Mittelstellung der Schaltstange (fühlbare Rastung) auf Leerlauf. Nach Einlegen eines Ganges wird durch Betätigung des Gasdrehgriffes die gewünschte Geschwindigkeit reguliert. Einschalten des Vorwärtsganges : Schaltstange schnell und kräftig bis zum Anschlag hineindrücken Einschalten des Rückwärtsganges : Schaltstange schnell und kräftig bis zum Anschlag herausziehen. Mit dem Einschalten des Rückwärtsganges wird automatisch auch die Kippsperre eingelegt. Nach Möglichkeit soll der Rückwärtsgang nur eingeschaltet werden, wenn der Motor in Geradeausstellung steht. Bei Wendemanövern und zur Vermeidung von Havarien kann mit dem Rückwärtsgang das Boot abgebremst werden. Das direkte Schalten von vorwärts in rückwärts oder umgekehrt ohne Schaltpause in der Leerlaufstellung kann ohne Schaden für das Getriebe durchgeführt werden. Wie bereits dargelegt wurde, muß das Getriebe schnell geschaltet werden Zu langsames Schalten führt zu vorzeitigem Verschleiß der Getriebeteile. Achtung ! Bei stillstehendem Motor darf der Vorwärts- oder Rückwärtsgang nicht eingeschaltet werden, hingegen kann das Getriebe, unabhängig vom Lauf des Motors, jederzeit in Leerlaufstellung gebracht werden! |

| 4.3. Fahrtregulierung

Die Regulierung der Fahrgeschwindigkeit erfolgt durch den Gasdrehgriff. Zur wirtschaftlichen Fahrweise wird empfohlen, den Gasdrehgriff nicht plötzlich aufzudrehen, sondern bis zum Erreichen der gewünschten Geschwindigkeit denselben zügig zu öffnen. Die wirtschaftlichste Leistung des Motors wird bei etwa 3/4 geöffnetem Gasdrehgriff erreicht. Fahren mit voll geöffnetem Gasdrehgriff bringt nur noch geringen Geschwindigkeitszuwachs, jedoch stets erhöhten Kraftstoffverbrauch. Während der Fahrt ist die Kühlwasserförderung zu kontrollieren (siehe 4.1., Abschn. 5.) Bei längerer Fahrtunterbrechung empfiehlt es sich, den Vergaser vorher leer zu fahren. Die Kraftstoffleitung ist dazu etwa 100 m vor dem Ziel vom Motor abzunehmen. |

| 4.4. Abstellen des Motors

Gasdrehgriff in Leerlaufstellung und Schaltstange in Mittelstellung (Leerlauf) bringen. Motor durch anhaltendes Drücken des Kurzschlußknopfes an der Stirnseite der Steuerpinne abschalten. |

|

1 Schaltstellung : Leerlauf

|

|

| 4.5. Hinweise für das Einfahren

Obwohl alle beweglichen Teile des Motors genau bearbeitet sind, empfiehlt es sich, während der ersten 10 Betriebsstunden nur im Teillastbereich mit wechselnder Drehzahl bis etwa 3/4 geöffnetem Gasdrehgriff zu Fahren. Hierdurch wird die Gewähr gegeben, daß sich die einzelnen Teile im Betrieb einlaufen. Diese Hinweise für die Einfahrzeit gelten auch nach einer Motorüberholung. Nach der Einfahrzeit wird empfohlen, nicht sofort mit Höchstgeschwindigkeit zu fahren, sondern das Tempo erst nach und nach zu steigern. Von der schonenden Behandlung während der Einfahrzeit hängen Leistung, Wirtschaftlichkeit und Lebensdauer des Motors ab. |

|

|

|

|

2 2,5 5 7 10 12 |

60 75 150 210 300 360 |

|

Das Getriebe enthält

eine Ölfüllung von 200 cm3

Getriebeöl der Sorte GL 125 (SAE 90) bzw. GL 60 (SAE 80).

|

|

Bild 12 Getriebe

1 Auspuff und Kühlwasseraustrittsöffnung

Achtung !

|

| 5.2. Vergaser und Kraftstoffanlage

Die erste Reinigung ist nach 10 Betriebsstunden erforderlich, weiterhin nach jeweils 50 Betriebsstunden. Um den Vergaser stets betriebsbereit zu haben, ist das Filtersieb in der Kraftstoffpumpe sowie der Vergaser immer sauber zu halten. Das Filtersieb ist nach Abnahme des Verschlußdeckels der Kraftstoffpumpe und Herausnahme der dahinter befindlichen Dichtung zur Reinigung zugänglich (siehe Bild 7). Zur Reinigung des Vergasers ist das Schwimmergehäuse (siehe Bild 6, Ziff. 8) abzuschrauben und gründlich mit Kraftstoff auszuwaschen Bei der Demontage ist zu beachten, daß der Schwimmer nicht verbogen wird, da von der genauen Schwimmerjustierung die einwandfreie Funktion des Vergasers abhängig ist. Die Düsen dürfen nur durch Auswaschen mit Kraftstoff und Ausblasen gereinigt werden. Auf keinen Fall dürfen zur Reinigung der Düsen metallene Gegenstände (Nadeln, Draht usw.) verwendet werden, da hierdurch eine Beschädigung der mit hoher Präzision gefertigten Düsenbohrungen erfolgt. Eine weitere Zerlegung des Vergasers zur Reinigung ist nicht erforderlich. |

| 5.3. Elektrische Anlage

Nach jeweils 20 Betriebsstunden ist der Elektrodenabstand der Zündkerze zu prüfen und einzustellen (Fühllehre). Elektrodenabstand 0,4 mm. Beim Einschrauben der Zündkerze ist zu beachten, daß die Gewindebohrung für die Zündkerze schräg im Zylinderdeckel sitzt, Gewinde nicht schief ansetzen. Zur Kontrolle des Unterbrecherkontaktes werden die Haube und die Startanlage abgenommen. Die Startanlage ist mit 3 Schrauben am Aufnahmeflansch des Motors befestigt. Der Unterbrecherkontakt ist dann durch die Aussparung in der Schwungscheibe zum Kontrollieren und Einstellen zugänglich. Die Schwungscheibe wird soweit gedreht, bis der Unterbrecherkontakt voll geöffnet ist. Der Kontaktabstand beträgt dann 0,4 mm (Fühllehre) Bei zu weitem oder zu geringem Abstand die Befestigungsschraube des Kontaktwinkels 1/2 Umdrehung lösen. Durch Verschieben des Kontaktwinkels ist der Abstand zu korrigieren. Danach wird die Schraube festgezogen und der Kontaktabstand nochmals kontrolliert. Bei der Kontrolle des Unterbrecherkontaktes wird gleichzeitig der Schmierfilz des Zünders mit einem Tropfen Zündunterbrecheröl B 2 versehen. Es darf nicht zu viel geschmiert werden, damit die Kontakte nicht verölen. Die Kontrolle erfolgt nach jeweils 50 Betriebsstunden. Einstellarbeiten am Zünder sollten nur vom Fachmann ausgeführt werden. |

| 5.4. Kühlwassereinlaß

Vor Antritt jeder Fahrt ist der Kühlwassereinlaß am Getriebegehäuse zu kontrollieren. Verschmutzungen sind gründlich zu entfernen, da sonst keine einwandfreie Kühlwasserförderung erfolgt. |

| 5.5. Winterlagerung

Folgende Arbeiten sind erforderlich, wenn der Motor längere Zeit außer Betrieb gesetzt oder über Winter eingelagert wird : 1. Bei senkrecht stehendem Motor Kühlwasser ablaufen lassen. Motor von Hand durchdrehen, bis kein Wasser mehr am Kühlwasseraustritt im Getriebegehäuseoberteil ausläuft. 2. Zündkerze ausschrauben. Kolben in oberen Totpunkt stellen und etwa 5 cm3 Motorenöl in Zündkerzenöffnung einfüllen, danach Motor mehrmals von Hand durchziehen. 3. Motor äußerlich reinigen, handelsübliches Schutzwachs auftragen, blanke Teile leicht einfetten, Motor abgedeckt in trockenem Raum lagern. Vor Wiederinbetriebnahme den Motor bei herausgeschraubter Zündkerze mehrmals durchziehen. |

| 5.6. Seewasserbetrieb

Bei Fahrten in der Ostsee Motor äußerlich sauber halten, Seewasserrückstände entfernen. Bei Außerbetriebsetzung Kühlsystem mit Süßwasser durchspülen, blanke Teile einfetten. Bei Seewasserbetrieb außerhalb der Ostsee sind zusätzliche Wartungsvorschriften vom Hersteller einzuholen. |

| 5.7. Zusammenstellung der regelmäßigen Pflege- und Wartungsarbeiten |

|

|

|

|

| 1. Kühlwassereintritt kontrollieren und evtl. reinigen |

|

|

| 2. Ölstandskontrolle (Getriebe) |

|

|

| 3. Ölwechsel im Getriebe |

|

|

| 4. Kraftstoffsieb und Vergaser reinigen |

|

|

| 5. Elektrodanabstand der Zündkerze kontrollieren und einstellen |

|

|

| 6. Unterbrecherabstand kontrollieren und nachstellen |

|

|

| 7. Alle zugänglichen Schraubverbindungen auf Festsitz überprüfen und gegebenenfalls nachziehen |

|

|

| 8. Motor äußerlich sauberhalten | ||

| 9. Lackierte Teile mit handelsüblichem Lackpflegemittel behandeln |

| Achtung!

Probeläufe sind grundsätzlich am Boot oder im Prüfbecken durchzuführen, damit die Wasserzuführung gewährleistet ist. Jedes Anwerfen des Motors ohne Kühlwasserzuführung führt zur Beschädigung der Wasserpumpe und des Motors. |

|

|

|

|

|

|

|

|

|

wahrscheinliche Ursache |

|

|

zu wenig Kraftstoff vorgepumpt | |||||||

|

|

Startvergaser nicht geöffnet | |||||||

|

|

Gemisch durch zu langes Öffnen des Startvergasers nicht zündfähig (überfettet) | |||||||

|

|

|

Kraftstofftank leer | ||||||

|

|

|

Brückenbildung an Zündkerze bzw. Zündkerze schlägt durch | ||||||

|

|

|

|

Kraftstoffleitung verstopft | |||||

|

|

|

|

Filtersieb in Kraftstoffpumpe oder am Kraftstoffrohr verstopft | |||||

|

|

|

Falsche Leerlaufeinstellung des Vergasers | ||||||

|

|

|

|

|

Entstörwiderstand im Kerzenstecker durchgebrannt | ||||

|

|

|

|

Stromabnehmer feucht oder Stromabnehmer schlägt durch | |||||

|

|

|

|

|

Unterbrecherkontakt zu eng bzw. zu weit | ||||

|

|

|

|

|

Vergaser verschmutzt | ||||

|

|

|

|

|

Falscher Zündzeitpunkt | ||||

|

|

Teillastnadel zu hoch bzw. zu niedrig | |||||||

|

|

|

|

Falsche Düsenbestückung des Vergasers | |||||

|

|

|

Kraftstoffleitung undicht (Kraftstoffpumpe saugt Nebenluft) | ||||||

|

|

Kühlwassereintritt bzw. -system verstopft | |||||||

|

|

Wasserpumpe arbeitet nicht | |||||||

|

|

Gasdrehgriff nicht in Leerlaufstellung | |||||||

|

|

Sperrstift klemmt in Schaltstange | |||||||

|

|

mechan. Hemmung im Getriebe | |||||||

|

|

|

Schaltstange dejustiert | ||||||

|

|

Scherstift abgeschert | |||||||

|

|

Ungeeignete Propellersteigung | |||||||

|

|

Falscher Einstellwinkel des Motors zum Boot | |||||||

|

|

Boot ungleichmäßig belastet bzw. überlastet | |||||||

|

|

Motor entspricht nicht der Spiegelhöhe des Bootes |

| 6.2. Kraftstoffanlage überprüfen

1. Anschluß der Kraftstoffleitung am Tank und am Motor auf Dichtheit prüfen. Bei Undichtheit Anschlüsse nachziehen bzw. neue Dichtungen verwenden. 2. Gummibalg in Kraftstoffleitung auf Dichtheit überprüfen. 3. Die Dichtheit der Kraftstoffpumpe überprüfen. Hierbei speziell den Verschlußdeckel, die Anschlüsse der Kraftstoffschläuche und die Abdichtung der Pumpe am Kurbelgehäuse beachten. |

| 6.3. Vergaser überprüfen

Bei Störungen am Vergaser zunächst Schwimmergehäuse und Düsen, wie unter 5.2. angegeben, reinigen. Die Demontage des Vergasers hat möglichst zu unterbleiben, da durch geringe Unachtsamkeit hierbei bereits erhebliche Funktionsstörungen auftreten können. Zu langes Öffnen des Startvergasers, lockere Düsen usw. führen zu einem Kraftstoffüberschuß. Der Motor erhält dann ein nicht mehr zündfähiges Kraftstoffluftgemisch, erkenntlich an nasser Zündkerze. In diesem Falle Gasdrehgriff bis zum Anschlag öffnen und Motor bei herausgeschraubter Zündkerze mehrmals durchziehen (Zündkerze dabei an Zündleitung anschließen und an Masse legen, damit der Zündfunke abgeleitet wird, oder Kurzschlußknopf drücken). Wenn der Motor bei Leerlaufstellung des Gasdrehgriffes oder beim Schalten stehenbleibt, kann die Leerlaufdrehzahl durch geringes Herausdrehen der Seilzugstellschraube an der Schiebergehäusekappe des Vergasers (siehe Bild 6) erhöht werden. Leerlauf nur bei warmem Motor einstellen. Auf Grund besonderer Kraftstoff-, klimatischer oder betrieblicher Verhältnisse kann eine Änderung der Grundeinstellung des Vergasers erforderlich sein. Sämtliche Arbeiten am Vergaser überlasse man dem Fachmann. |

| 6.4. Zündanlage überprüfen

1. Zündkabel auf festen Sitz am Stromabnehmer und am Zündkerzenstecker prüfen. 2. Zündkerze ausschrauben, Elektrodenabstand prüfen (Fühllehre 0,4 mm), an Zündkabel angeschlossene Zündkerze an Masse legen und Motor durchziehen (Hinweise auf Seite 15 beachten!). Springt an den Elektroden kein Zündfunke über, neue Zündkerze ausprobieren. Ist die Zündkerze naß oder verölt siehe 6.3. 3. Kurzschlußsteckverbindungen am Haubenunterteil lösen. Erfolgt dann einwandfreie Zündung, hat die Kurzschlußleitung zwischen Steckern und Kurzschlußknopf Masseschluß. 4. Führen diese Maßnahmen zu keinem Erfolg, Zündkerzenstecker auswechseln. 5. Sollte nach diesen Maßnahmen kein Zündfunke festzustellen sein, Unterbrecherkontakt kontrollieren (siehe 5. 3.). Weitere Reparaturen an der Zündanlage überlasse man dem Fachmann. |

| 6.5. Störungen an der Startanlage

Beim Riß des Startseiles oder Federbruch Startanlage abmontieren (siehe 5.3.). Motor mittels mitgelieferter Anreißleine an der Hilfsseilscheibe anwerfen (siehe Bild 6). Startanlage in Vertragswerkstatt instandsetzen lassen. |

| 6.6. Aussetzen der Kühlwasserförderung

Ist nach dem Anwerfen des Motors kein Kühlwasserlauf an der Kontrolldüse festzustellen, oder setzt der Wasserdurchlauf während des Betriebes aus, ist der Motor sofort stillzusetzen. Zunächst ist der Kontrollschlauch auf Verstopfung zu kontrollieren und zu reinigen. Kühlwassereintrittsbohrungen im Getriebegehäuse kontrollieren und reinigen Hohlschrauben der Rückleitung am Zylinderdeckel und Zylinder ausschrauben: Bohrungen der Hohlschrauben, Ringstücke sowie die Leitungen reinigen. Bei Schäden an der Wasserpumpe ist eine Vertragswerkstatt aufzusuchen. |

| 6.7. Erneuern des Scherstiftes und

des Propellers

Bei Grund- oder Treibholzberührung wird der Scherstift abgeschert. Der Motor steigert dann plötzlich seine Drehzahl, bringt aber keinen Vortrieb mehr. Gasdrehgriff und Getriebeschaltung sofort auf Leerlauf stellen und Motor stillsetzen. Die Nabenkappe hinter dem Propeller wird abgenommen und der Propeller soweit gedreht, bis die Bohrung in der Messingbuchse mit der Bohrung in der Schraubenwelle übereinstimmt. Dann wird ein neuer Scherstift (Zylinderstift 5 x 20 Messing) eingeschlagen, die Nabenkappe wieder aufgesetzt und mit einem neuen Splint 3 x 25, TGL 0-94, gesichert. Soll der Propeller ausgetauscht werden, wird die Kappe abgenommen, der Scherstift mit einem Dorn herausgeschlagen und der Propeller von der Welle abgezogen. Die Montage des neuen Propellers erfolgt dann wie oben beschrieben (Bild 13). |

|

|

|

| 6.8. Getriebe läßt sich

nicht schalten.

Winkelhebel im Haubenunterteil mit Sperrstift und Schaltstange prüfen, Sperrstift kann in Schaltstange festklemmen. Winkelhebel und Sperrstift leicht einölen. |

| 7. REPARATUREN UND ERSATZTEILVERSORGUNG

Für Wartungsarbeiten und Reparaturen stehen Ihnen unsere Vertragswerkstätten zur Verfügung. Bei Reparaturen an der elektrischen Anlage empfehlen wir Ihnen außerdem die Werkstätten des IKA-Fahrzeug-Elektrik-Dienstes. Zur Ausführung von Garantieleistungen sind nur unsere Vertragswerkstätten und bei Garantieleistungen an der elektrischen Anlage auch. die Werkstätten des IKA-Fahrzeug Elektrik-Dienstes berechtigt. Lassen Sie notwendige Reparatur- und Wartungsarbeiten in den Herbst- und Wintermonaten und nicht erst zu Beginn der Wassersportsaison durchführen. Im Herstellerwerk werden keine Reparaturen durchgeführt. Wenden Sie sich, bitte, bei Reparaturen und Garantiefällen an eine Vertragswerkstatt. Für unverlangt an uns eingesandte Motoren und Einzelteile übernehmen wir keine Gewähr. Die Lieferung von Ersatzteilen erfolgt nur über den Fachhandel oder die Vertragswerkstätten mit Handelsgenehmigung. Zur Beachtung:

|

| Verzeichnis einiger Verschleißteile |

| Wasserpumpenteile

Pumpenrad Dichtung (zwischen Getriebe- und Schaftgehäuse) |

032-4-6 032-4-5 |

| Propeller

Propeller, vollst., 161 mm Steigung (Serienausführung) Propeller, vollst., 124 mm Steigung (Austauschpropeller für schwerere Boote) Zylinderstift 5 X 20 Ms (Scherstift) Nabenkappe Splint |

032-5-26

|

| Sonstiges

Gebläseball (für Kraftstoffleitung) Startseil. vollst. |

031-9-17 |

| Die Versorgung des Einzelhandels mit Ersatzteilen erfolgt über den Sozial. Großhandelsbetrieb Sportartikel und Kulturwaren Bereich Sportartikel 1125 Berlin-Hohenschönhausen Freienwalder Straße 28, Telefon : 57 60 61 |

| 8. ANBAU- UND BEDIENUNGSANLEITUNG FÜR

DIE ZWEIHEBEL-FERNBEDIENUNG

Die Fernbedienung gehört nicht zum serienmäßigen Lieferumfang des Motors und ist daher als Sonderzubehör nur über den einschlägigen Fachhandel zu beziehen. Die Fernbedienung dient zur Schaltung des Getriebes und zur Betätigung des Gasschiebers. Sie ist in zwei Ausführungen (2,5 m und 3,5 m Seilzuglänge) erhältlich. Zum Ausschalten des Motors muß eine gesonderte Kurzschlußleitung zum Steuerstand gelegt werden (siehe Schaltplan Bild 5). Diese gehört zum Lieferumfang der Fernbedienung. Die Seilsteuerung zur Steuerung des Bootes wird entweder vom Bootshersteller geliefert, oder es kann, je nach Bootstyp, eine handelsübliche Radsteuerung verwendet werden. Die Anbringung der Steuerseile wird je nach Bootstyp unterschiedlich sein Hierzu sind die Hinweise im Abschnitt 3.1. zu beachten. Die Seilzüge sind so zu verlegen, daß der Motor bei Grundberührung ankippen kann, wodurch Schäden an Boot und Motor vermieden werden. |

Bild

14 Bild

14 |

|

1 Halteblech

2 Sechskantschraube M 6 x 20 TGL 0-933 3 Federring B 6 TGL 7403 4 Gußlasche 5 Gasseilzug 6 Schaltseilzug 7 Sicherungsblech 8 Gashebel 9 Schalthebel 10 Seilzugstellschraube 11 Sechskantmutter M 6 TGL 0-934 12 Gelenkbolzen 13 Linsensenkschraube 14 Achse 15 Zwischenblech 16 Gummischeiben 17 Bordwand 18 Sechskantmutter M 6 TGL 0-934 19 Bohrung Durchmesser 6,5 mm 20 Schaltkasten |

| 8.1. Anbau der Fernbedienung

8.1.1. Anbringung der Seilzüge

am Motor

Die Steuerpinne kann, sofern

sie nicht stört, am Motor verbleiben. Das Halteblech (1) wird jetzt

mittels der Sechskantschraube (2) und Federring (3) an die außen

befindliche Aufnahmebohrung der Gußlasche (4) angeschraubt.

|

|

Bild 15

|

|

| 8.1.2. Anbau des Schaltkastens (20)

Der Schaltkasten (20) wird in Nähe des Steuerstandes backbordseitig an der Bordwand oder an anderer geeigneter Stelle mit Holzschrauben (bzw. Senkschrauben M 6 und Sechskantmuttern M 6) befestigt. Hierzu sind im Schaltkasten (20) zwei Bohrungen (19) mit Durchmesser 6,5 mm vorhanden. Die Anbringung muß so erfolgen, daß scharfe Knickung der Seilzüge vermieden wird und beide Seilzüge genügend Länge und Bewegungsraum beim Schwenken des Motors innerhalb des Steuerungswinkels haben. Soll der Schaltkasten (20), bedingt durch die Lage des Steuerstandes, steuerbordseitig angebracht werden, ist die Linsensenkschraube (13) herauszuschrauben und die beiden, unter Federdruck stehenden Kastenhälften sind auseinanderzunehmen. Die beiden Hebel (8 / 9) werden dann mit der Achse (14), dem Zwischenblech (15), den Gummischeiben (16) und den Seilzügen (5 / 6) herausgenommen und zusammen so herumgedreht, daß der Schalthebel (9) an die Stelle des Gashebels (8) und der Gashebel (8) an die Stelle des Schalthebels (9) kommt. Dann sind die Seilzüge (5 / 6) in die entsprechenden neuen Lagerstellen einzulegen, die beiden Kastenhälften zusammenzufügen und mit der Linsensenkschraube (13) fest zu verschrauben. |

| 8.1.3. Einstellen und Anschließen

der Seilzüge

Gashebel (8) und Schalthebel (9) der Fernbedienung in Leerlaufstellung bringen (Siehe Bild 14 und 16). Schaltstange des Motors in Leerlaufstellung bringen. Nach dem Einhängen des Gasseilzuges (5) in den Winkelhebel (21) ist die Seilzugstellschraube (10) so einzustellen, daß zwischen Seilhülle und Seilzugstellschraube 2 bis 3 mm Spiel vorhanden ist. Danach die Seilzugstellschraube (10) durch Anziehen der Sechskantmutter (11) gegen unbeabsichtigtes Verstellen sichern. Den Gelenkbolzen (12) des Schaltseilzuges (6) mittels seines Gewindes so einstellen, bis sich derselbe mit der Bohrung des Schalthebels am Schaftgehäuse des Motors auf gleicher Höhe befindet und leicht in diese Bohrung einführen läßt. Gelenkbolzen einstecken und durch Splint 2 x 12 TGL 0-94 sichern. |

|

Bild 16

Schaltstellungen des Schalthebels

(9) :

Vorn: Getriebe im Vorwärtsgang Mitte : Getriebe in Leerlaufstellung Hinten: Getriebe im Rückwärtsgang Stellungen des Gashebels

(8) :

|

|

| 8.2. Bedienung

Die Bedienung des Motors mit der Fernbedienung erfolgt sinngemäß nach Abschnitt 4.2.: Zum Anfahren je nach gewünschter Fahrtrichtung den entsprechenden Gang einlegen. Fahrgeschwindigkeit mit dem Gashebel (8) regulieren. Wie bei der Bedienung des Motors mittels Gasdrehgriff an der Steuerpinne und Schaltstange am Motor ist auch bei del Fernbedienung zu beachten: - Vorwärts- oder Rückwärtsgang nur bei laufendem Motor einschalten, anderenfalls kommt es zu Schäden im Getriebe bzw. am Schaltseilzug (6)! - Vor jedem Schalten des Getriebes erst Gashebel in Leerlaufstellung bringen ! Auf Leichtgängigkeit der Schaltung ist zu achten. Hierzu ist der Schaltseilzug vor dem Anbau zweckmäßigerweise zu ölen. Übermäßige Gewalt beim Betätigen der Fernbedienung hat zu unterbleiben. Sollte eine Betätigung nicht möglich sein, so ist die Ursache gemäß Abschnitt 6.1. Punkt 6. und Abschnitt 6.8. zu ermitteln und abzustellen. |

| Änderungen gegenüber den in dieser Druckschrift gemachten technischen Angaben und Abbildungen behalten wir uns vor. Irgendwie geartete Ansprüche können daraus nicht abgeleitet werden. |

|

Druckgenehmigungsnummer:

Bf 149-72 4 Buchdruckerei Rolf Schweigel, 1017 Berlin, Markgrafendamm 18

|

|

|

|

|